荣湃新一代数字光耦:赋能智能电表更高效率与可靠性

随着现代电子设备(如智能电表)功能日益强大,内部各模块间的数据交互速度越来越快。同时,大家对设备长期稳定运行和成本效益的要求也越来越高。在此背景下,作为保障信号安全和系统稳定的关键元件——隔离器的性能与可靠性,就显得尤为重要。

荣湃全新推出的新一代数字光耦产品,正是为了满足这些需求而生。它融合了先进的电容隔离技术和智能分压技术 (iDivider),在多个方面实现了显著提升:

性能全面提升

相比上一代产品,传输速度更快,信号更精准,运行更稳定可靠,有效解决用户在实际应用中的常见问题。

优化用户体验

针对用户反馈的痛点进行了针对性优化,(如空气中隔离耐压打火损坏 , 返修率高等问题),使用体验更佳。

更具成本优势

在提供卓越性能的同时,价格更具市场竞争力,助力客户实现真正的降本增效目标。

凭借电容隔离技术带来的高传输速率和高可靠性,数字光耦正逐步替代传统低速光耦和中高速光耦,成为实现高效信号隔离和保障系统安全的理想选择。

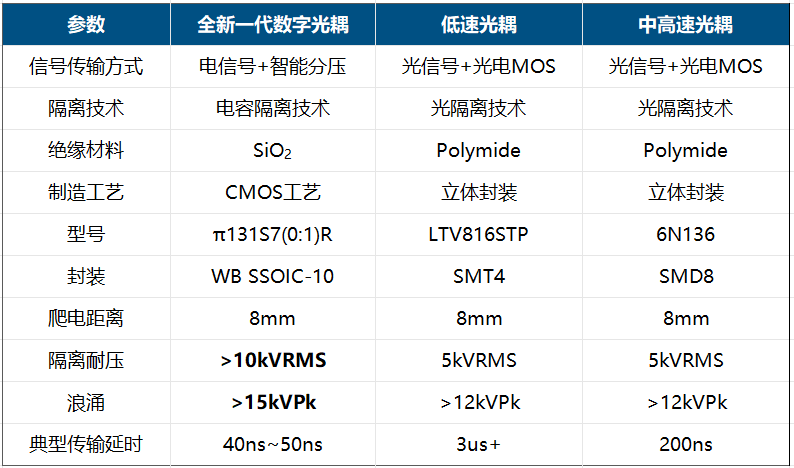

全新一代数字光耦和传统低速光耦的对比

在为智能电表等设备选择信号隔离方案时,传统低速光耦和新兴的数字光耦是主要选项。荣湃全新一代数字光耦在关键性能指标上实现了显著突破,为系统设计带来全新可能。以下是核心对比:

1 传输速率瓶颈

传统低速光耦 (4引脚常见):

·基础开关速度慢,且随时间推移光衰效应加剧。

·典型速率限制:仅约 50kbps。

·即使通过增加复杂外围电路尝试提速,极限速率也仅在 100kbps 附近徘徊。

·外围电路不仅增加成本,更显著提升主板复杂度,降低系统整体可靠性。

高速光耦:

·速率可达 10Mbps,解决了低速问题。

·主要局限:单芯片通常仅提供 1 个通道。 多通道应用需多个芯片,占用宝贵PCB面积,布局设计挑战大。

荣湃全新一代数字光耦:

·平均传播延时大幅降低至约 40ns (前代产品约 300ns)。

轻松支持更高速的通信协议,突破传统光耦的速率天花板。

无需复杂外围提速电路,设计更简洁。

2 集成度与空间效率

传统低速光耦:

·单通道或多通道方案相对成熟,但提速方案占用空间大。

高速光耦:

·多通道应用占板面积大,不利于紧凑设计。

荣湃全新一代数字光耦:

·采用创新的 WB SSOIC-10 封装。

·集成度高,在仅约 40mm² 的超小面积内,集成 3 个独立信号通道。极大节省PCB空间,简化布局,助力设备小型化。

3 可靠性与绝缘能力

传统低速光耦:

·性能会随时间和光衰下降,长期可靠性是挑战。

荣湃全新一代数字光耦:

·显著提升隔离电容性能,增强绝缘能力。

·关键指标卓越:

交流耐压:10kVrms (1分钟)

浪涌能力:15kVpeak

ESD防护:>9kV

·提供顶级的电气隔离保护和抗干扰能力,确保系统长期安全稳定运行。

应用优势

得益于面积小、集成度高、绝缘性能好的优势,数字光耦在智能电表中的应用中,已成为替代普通光耦的更优选择。

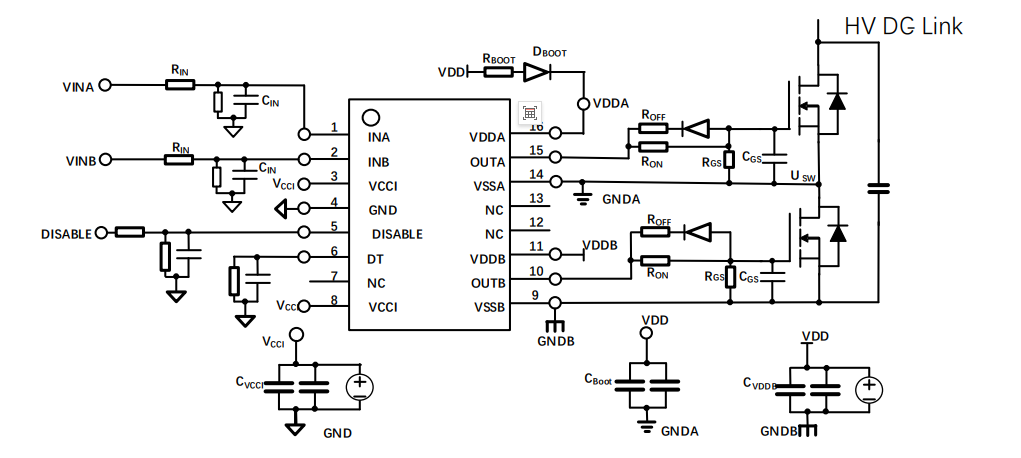

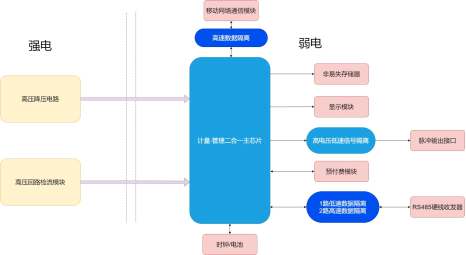

国家电网三相智能电表框图

在国家电网三相智能电表中,隔离器件扮演着保障系统安全和信号完整性的关键角色,主要应用于两处核心通信接口:

-计量-管理主芯与移动通信模块间的载波通信隔离

-计量-管理主芯对外RS-485通信隔离

传统低速光耦面临的严峻挑战:

寿命瓶颈:业界公认,常规光耦的稳定可用寿命约10年。即使通过加严筛选留出裕量,才勉强触及国家电网 2020版标准强制要求的16年寿命。未经严格筛选的产品,难以满足这一硬性指标。

速率瓶颈:随着智能电表功能日益复杂,单次采集数据量激增。为提升效率,国家电网载波与RS-485通信的波特率已从9600bps 提升至 115.2kbps。在此速率下,单个数据位脉宽仅约8µs,传统低速光耦的性能已逼近甚至达到极限,难以可靠传输高速信号。

此外,南网最大6Mbps 通信速率要求下,传统低速光耦、中速光耦无法满足速率需求,此时,载波速率高达8Mbps的数字光耦,可以提供更大的价值支持。

—总结发言—

荣湃全新一代数字光耦:

国网严苛要求的理想答案

荣湃基于高性能SiO2电容隔离工艺打造的全新一代数字光耦,完美解决了上述挑战:

·超长寿命,轻松满足16年国标

·通过器件级加强绝缘认证

·可在 1500Vrms / 2121Vpeak 的可重复工作电压下稳定运行超过30年,远超国网16年要求,无需依赖加严筛选,提供本质可靠保障。

·高速传输,畅行115.2kbps

·极低的传播延时,轻松兼容RS-485、CAN、SPI等高速协议。

·顶级绝缘与安全防护:

10kVrms 交流耐压 (1分钟)。

15kVpeak 浪涌耐压。

>9kV ESD 防护。

·提供业内领先的电气隔离强度和抗干扰能力,确保系统长期安全无虞。

·高集成度,优化紧凑设计:

·创新封装技术,在严格满足8mm爬电距离要求的前提下。

·以极小的占板面积实现功能,完美契合智能电表对PCB布局紧凑化的严苛需求。

在线留言询价

- 一周热料

- 紧缺物料秒杀

| 型号 | 品牌 | 询价 |

|---|---|---|

| BD71847AMWV-E2 | ROHM Semiconductor | |

| RB751G-40T2R | ROHM Semiconductor | |

| CDZVT2R20B | ROHM Semiconductor | |

| TL431ACLPR | Texas Instruments | |

| MC33074DR2G | onsemi |

| 型号 | 品牌 | 抢购 |

|---|---|---|

| BU33JA2MNVX-CTL | ROHM Semiconductor | |

| STM32F429IGT6 | STMicroelectronics | |

| ESR03EZPJ151 | ROHM Semiconductor | |

| TPS63050YFFR | Texas Instruments | |

| BP3621 | ROHM Semiconductor | |

| IPZ40N04S5L4R8ATMA1 | Infineon Technologies |

AMEYA360公众号二维码

识别二维码,即可关注

请输入下方图片中的验证码: